Le doux bruissement d’une révolution industrielle verte

Tandis que l’urgence de l’action climatique se fait de plus en plus pressante, une technologie innovante pourrait être la clé d’une sidérurgie décarbonée.

Au cœur d’un complexe de bureaux implanté en périphérie de Boston, une révolution tranquille est à l’œuvre.

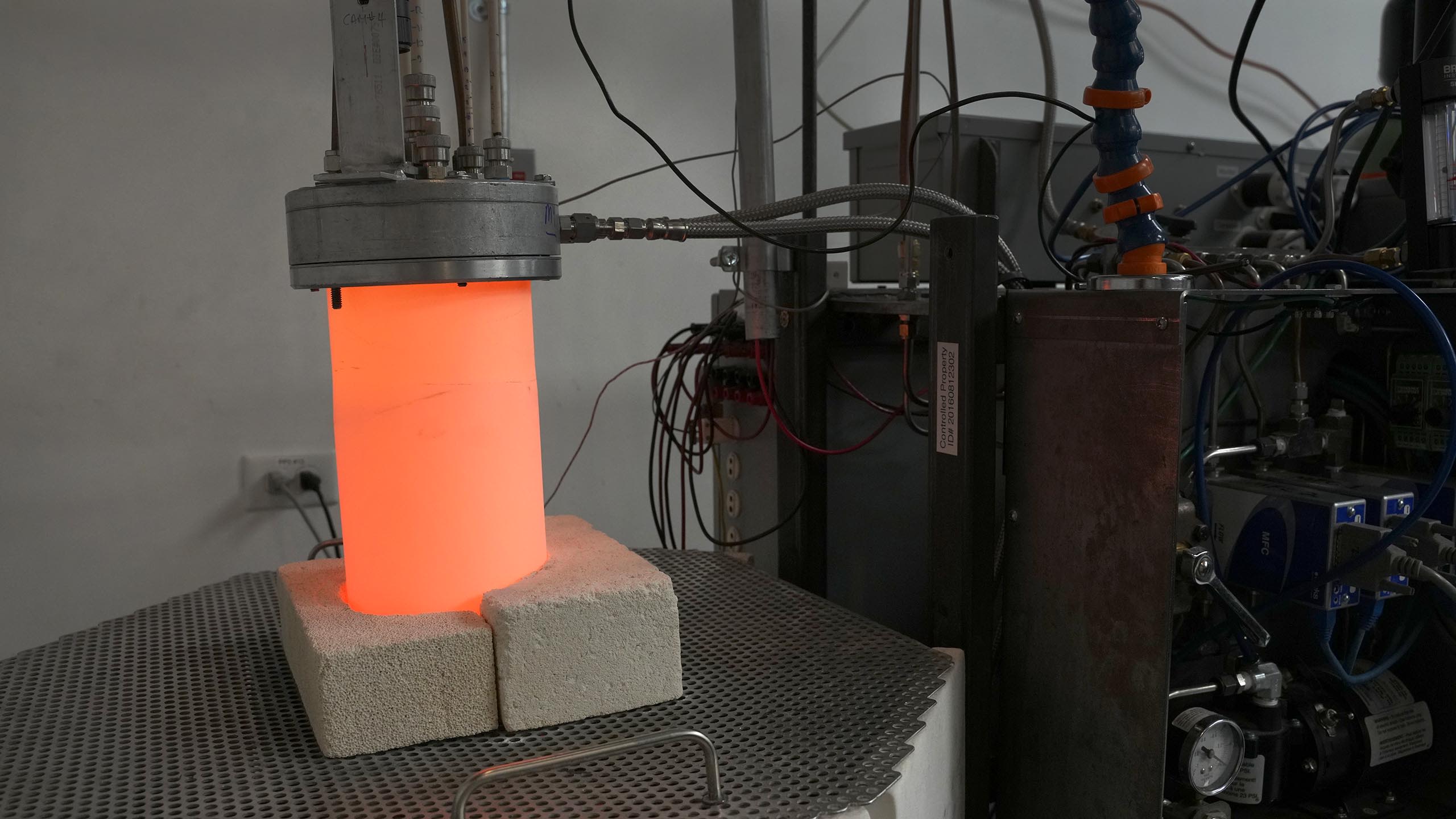

C’est là, dans un entrepôt d’une propreté irréprochable, au milieu d’un assemblage compliqué de machines, tuyaux métalliques et tableaux électriques, que des scientifiques s’affairent à mettre au point une technologie qui pourrait révolutionner la face de l’industrie moderne, en permettant la production d’un acier « vert » et propre.

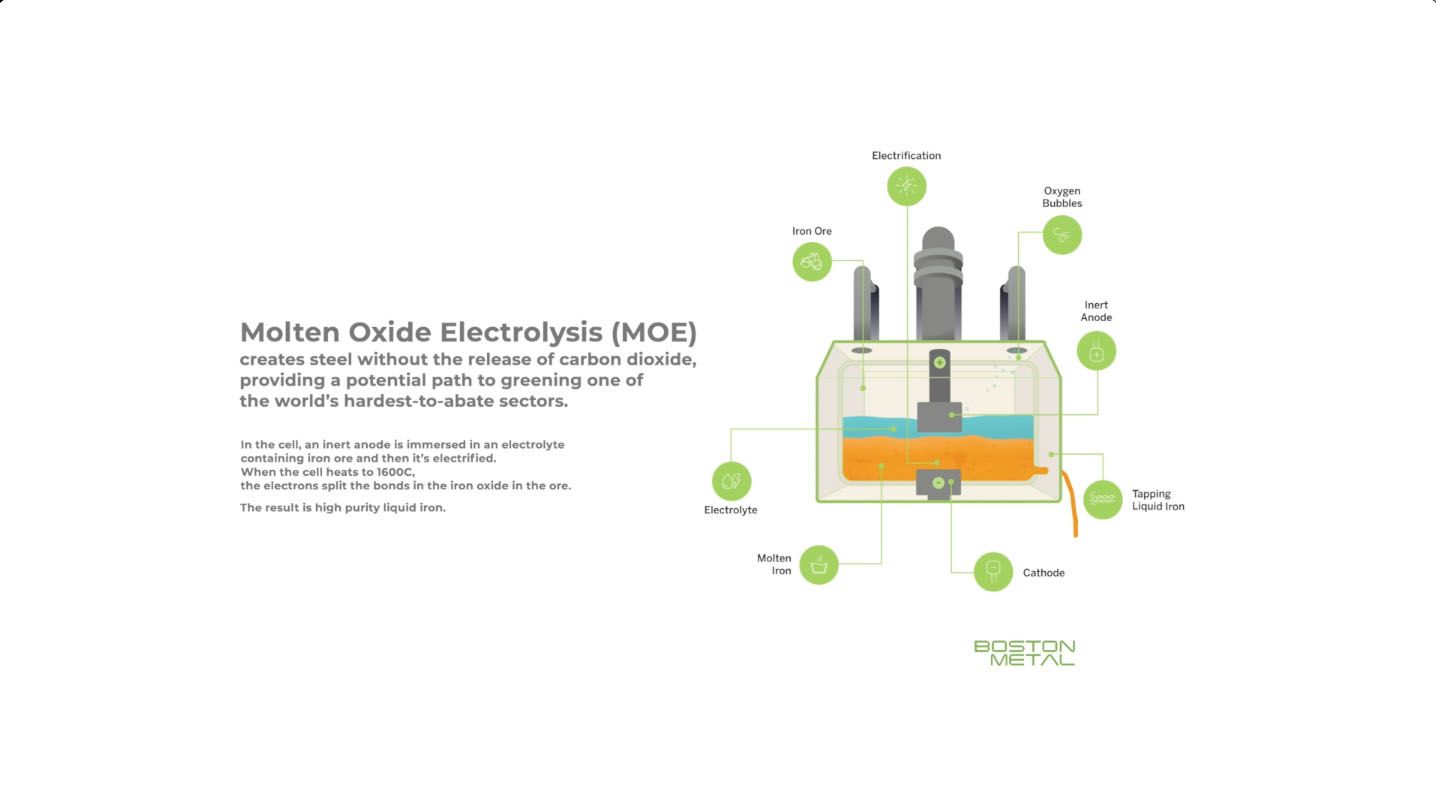

Finis les hauts-fourneaux traditionnels crachant des millions de tonnes de gaz toxiques à effet de serre : chez Boston Metal on utilise une électricité propre et renouvelable pour convertir le minerai de fer en acier. La technologie utilisée à cet effet, l’électrolyse d’oxyde fondu (molten oxide electrolysis ou MOE) produit de l’acier sans dégager de dioxyde de carbone, ce qui ouvre la voie à une écologisation de l’un des secteurs les plus difficiles à dépolluer (ces grands émetteurs pour lesquels il existe peu de solutions de remplacement bas carbone évidentes et viables).

Le siège de la société Boston Metal à Woburn (Massachusetts). Photo : Boston Metal

Le siège de la société Boston Metal à Woburn (Massachusetts). Photo : Boston Metal

« Nous sommes en train d’écrire un nouveau chapitre de l’histoire de la sidérurgie », déclare Tadeu Carneiro, directeur général de Boston Metal. Vétéran de l’industrie, il a renoncé à sa retraite au Brésil pour venir prendre la tête de cette start-up. « C’est une véritable révolution », ajoute-t-il.

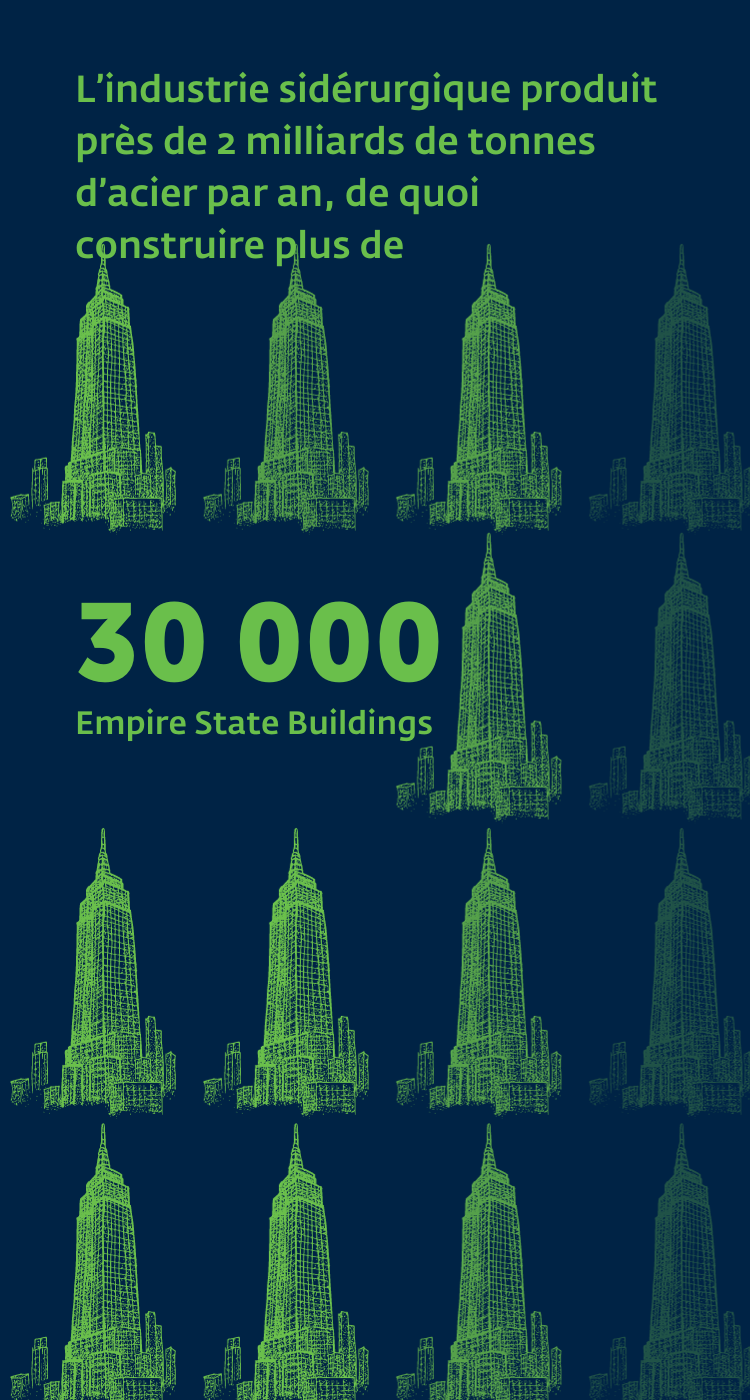

Peu de matériaux sur la planète nous sont aussi indispensables que l’acier. Ce précieux alliage est l’épine dorsale de la société moderne et constitue l’armature des maisons qui nous abritent, des véhicules qui nous transportent et des machines qui nous nourrissent. L’industrie sidérurgique mondiale produit près de 2 milliards de tonnes d’acier par an, de quoi construire plus de 24 000 Golden Gates ou 30 000 Empire State Buildings.

Cependant, si l’acier est un élément essentiel de la construction du monde moderne, il a aussi un rôle de premier plan dans sa dégradation progressive. En effet, le procédé sidérurgique, qui repose sur la combustion du coke (dérivé du charbon) dans des hauts-fourneaux, dégage de grandes quantités de carbone et est à l’origine de près de 8 % des émissions annuelles de gaz à effet de serre dans le monde. Si l’industrie sidérurgique mondiale, qui pèse des milliers de milliards de dollars, était un pays, celui-ci occuperait la cinquième place dans le classement des plus grands pollueurs de la planète.

« Réussir à décarboner l’acier, c’est une mission qui ne se refuse pas ! »

Tandis que les préoccupations climatiques vont croissant et que l’on prévoit une augmentation d’un tiers de la production d’acier d’ici à 2050, la course à l’acier vert est lancée. Ce défi n’est nulle part aussi crucial que dans les pays émergents. L’urbanisation rapide y fait bondir la demande d’acier tandis que les économies doivent s’y industrialiser pour satisfaire les besoins essentiels de populations en augmentation, sans perdre de vue les objectifs de contrôle des émissions.

Tadeu Carneiro, directeur général de Boston Metal. Photo : Julia Schmalz/IFC

Tadeu Carneiro, directeur général de Boston Metal. Photo : Julia Schmalz/IFC

« Si vous réfléchissez aux endroits du monde où les besoins d’acier vont exploser, vous constatez qu’ils sont tous dans les pays en développement », indique William Sonneborn, directeur mondial en charge des technologies, industries créatives et fonds de rupture à la Société financière internationale (IFC).

« Pour s’urbaniser, les pays d’Afrique, d’Amérique centrale et d’Asie du Sud-Est ont besoin de toute la production d’acier supplémentaire possible. Faire en sorte que ces économies passent directement à une production d’acier zéro carbone est un levier d’une puissance exceptionnelle » poursuit-il.

En mai 2023, IFC a pris une participation de 20 millions de dollars au capital de Boston Metal en vue du financement de la commercialisation de sa technologie pionnière. C’est la première fois que la branche du secteur privé de la Banque mondiale investit dans une start-up qui n’a pas encore commencé à percevoir des revenus. Une initiative qui souligne sa volonté d’aider les pays émergents à faire l’économie de la coûteuse transition des combustibles fossiles vers les énergies renouvelables et de les aider à créer des secteurs industriels bas carbone et plus résilients dès le départ. Début septembre, Boston Metal a annoncé la clôture de sa levée de fonds de série C, pour un montant total de 262 millions de dollars.

Ce projet est aussi l’un des premiers investissements d’IFC dans la « deep tech », ces jeunes pousses disruptives qui cherchent à développer et à commercialiser des innovations complexes du domaine de la science ou de l’ingénierie pour résoudre certains des problèmes les plus aigus, du changement climatique à la santé humaine en passant par l’accès à l’énergie.

Katie Rae, directrice générale de The Engine. Photo : Tony Luong

Katie Rae, directrice générale de The Engine. Photo : Tony Luong

La deep ou tough tech est un élément fondamental de la lutte contre le changement climatique, selon Katie Rae, directrice générale de The Engine, fonds de capital-risque spécialisé dans les entreprises qui travaillent à résoudre les problèmes les plus complexes au monde. C’est elle et son équipe qui ont attiré l’attention d’IFC sur la solution innovante développée par Boston Metal. Elle estime que le véritable changement passera nécessairement par une conception très différente du « vert ».

« Aucune solution logicielle ne permettra de résoudre le changement climatique. On n’y arrivera pas avec seulement des incantations et l’espoir de faibles coûts d’investissement initiaux », explique Katie Rae, qui fait partie du conseil d’administration de Boston Metal. « Il faut que nous explorions des voies qui transformeront fondamentalement notre manière d’aborder la structure des coûts et la structure du carbone, ce qui impliquera des infrastructures nouvelles. »

« C’est toute la société mondiale qui doit s’y mettre », poursuit-elle. « Et cela passe par la deep tech et de grandes innovations. »

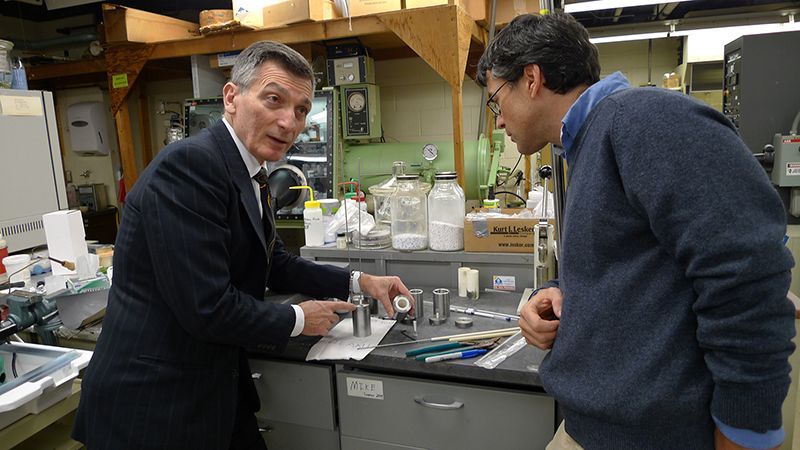

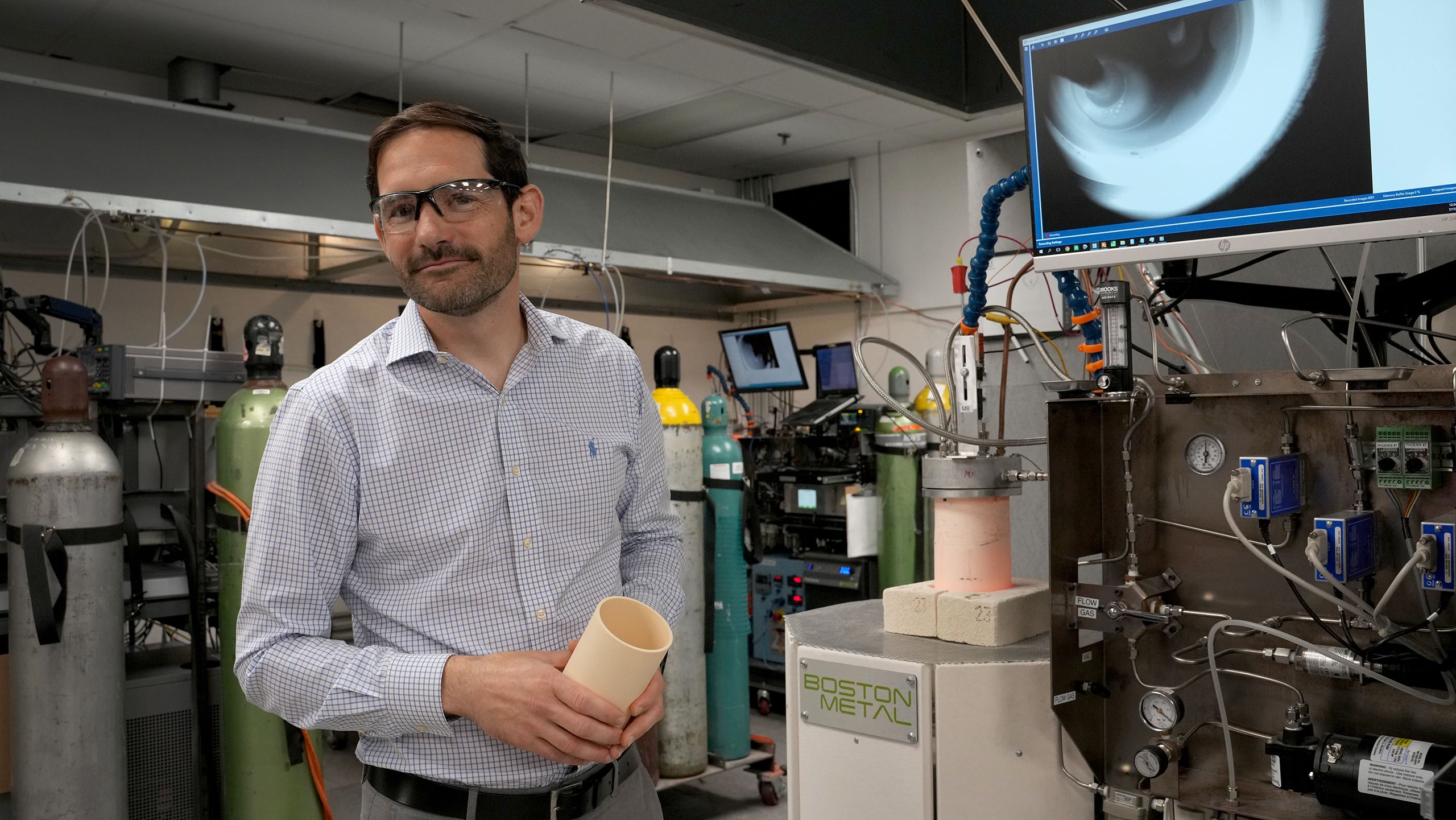

Donald Sadoway, inventeur de la technologie MOE de Boston Metal, à côté de la cellule semi-industrielle MOE. Photo : Julia Schmalz/IFC

Donald Sadoway, inventeur de la technologie MOE de Boston Metal, à côté de la cellule semi-industrielle MOE. Photo : Julia Schmalz/IFC

Une voie scientifique peu empruntée

Jeune professeur assistant à Boston au début des années 1980, Donald Sadoway était attiré par l’électrométallurgie, c’est-à-dire l’utilisation de l’énergie électrique pour la production et le traitement des métaux. Dans son laboratoire du Massachusetts Institute of Technology (MIT), il a commencé par étudier l’emploi d’anodes inertes – sous la forme d’un bloc conducteur d’électricité utilisé dans le processus de fusion – pour fabriquer de l’aluminium. Moins de dix ans plus tard, Donald Sadoway était convaincu qu’avec l’anode inerte, l’électricité était la clé de la décarbonation, non seulement pour la fusion de l’aluminium, mais aussi, par extension pour celle de l’acier. Toutefois, malgré cette avancée, cette solution n'a suscité que peu d’intérêt à l’époque.

« Personne ne voulait financer cette recherche », se souvient Donald Sadoway, aujourd’hui professeur émérite John F. Elliott en chimie des matériaux au MIT.

En 1998, le chercheur est contacté par la NASA en quête d’une méthode de production d’oxygène sur la lune. À cette date, cela fait déjà près d’une vingtaine d’années qu’il expérimente sur divers métaux sa nouvelle technologie d’« électrolyse d’oxyde fondu ». En utilisant une roche de type lunaire provenant de Meteor Crater (un cratère météoritique situé en Arizona), il découvre que l’oxyde de fer de ce sol a produit de l’oxygène en abondance et que cette réaction pourrait servir à obtenir de l’acier en sous-produit.

Tout au long de décennies de recherche, Donald Sadoway n’a jamais douté du bien-fondé de son idée initiale selon laquelle « la décarbonation passe par l’électrification ». Crédit photo : MIT

Tout au long de décennies de recherche, Donald Sadoway n’a jamais douté du bien-fondé de son idée initiale selon laquelle « la décarbonation passe par l’électrification ». Crédit photo : MIT

Il y a toutefois un inconvénient : le procédé nécessite une anode en iridium, et ce métal précieux et coûteux ne convient pas pour produire de l’acier en masse. Donald Sadoway persiste et en 2010, en collaboration avec un post-doctorant, Antoine Allanore, il réalise enfin une percée.

En remplaçant l’anode en iridium par une anode constituée de chrome et de fer, peu coûteux, les deux scientifiques démontrent qu’il est possible, à partir du procédé MOE, de produire de l’acier éco-efficient sans émissions de carbone. Leurs résultats font l’objet d’une publication dans la célèbre revue Nature en 2012. L’année suivante, Sadoway, Allanore et un autre chercheur du MIT, James Yurko, fondent Boston Metal.

Il a fallu plusieurs décennies pour établir le processus scientifique, et au fil de ces années Sadoway s’est heurté au scepticisme de ses pairs. Il n’a toutefois jamais douté de son idée initiale selon laquelle « la décarbonation passe par l’électrification ».

« On me disait que j’étais fou. Mais je savais que scientifiquement cela tenait la route », déclare Donald Sadoway, qui a pris sa retraite en 2022 après 45 ans d’enseignement au MIT. « Je m’intéresse toujours à la voie la moins fréquentée. Je n’aime pas suivre la foule. »

« J’aimerais beaucoup fournir aux pays [en développement] une technologie qui leur permette de fabriquer de l’acier chez eux, en utilisant leurs propres ressources naturelles et humaines. Ils auront ainsi le moyen d’être les artisans de leur propre avenir. »

Le doux bruissement d’une nouvelle révolution industrielle

Quand on se rend au siège de Boston Metal, implanté dans une zone de bureaux située à une quinzaine de kilomètres au nord-ouest de Boston, on a un peu l’impression d’arriver sur le plateau de « The Office ». À l’instar de la société imaginaire de la série culte (située à Scranton en Pennsylvanie), les locaux de Boston Metal à Woburn (un hommage à la banlieue ouvrière qui y était installée après la guerre) sont composés de bâtiments rectangulaires de faible hauteur, entourés de parkings en asphalte peu arborés.

Toutefois, la comparaison avec le décor de la sitcom américaine s’arrête dès que l’on pénètre à l’intérieur des bâtiments. À côté d’un espace de bureaux où des employés avenants scrutent des écrans d’ordinateur et se concertent dans de petites cabines insonorisées, on trouve le centre de recherche et l’aciérie pilote.

Ces locaux, qui abritent quatre phases pilotes d’expérimentation de la technologie MOE, sont d’une propreté irréprochable et sont étonnamment peu bruyants pour une aciérie. Le seul bruit qui se fait entendre émane d’un énorme ventilateur industriel qui tourne au plafond.

Lors de notre récente visite sur les lieux, c’est Guillaume Lambotte, directeur scientifique de Boston Metal, qui nous a exposé, sans avoir à élever la voix, la vocation de la start-up en faveur de la décarbonation. Sur les écrans d’ordinateur du laboratoire de recherche, Guillaume Lambotte montre les bulles d’oxygène qui s’élèvent docilement dans des cellules miniatures au cours du processus de réduction du minerai en fer liquide.

Guillaume Lambotte, directeur scientifique de Boston Metal, dans le laboratoire de recherche et développement de la société. Photo : Julia Schmalz/IFC

Guillaume Lambotte, directeur scientifique de Boston Metal, dans le laboratoire de recherche et développement de la société. Photo : Julia Schmalz/IFC

Juste à côté, dans l’usine expérimentale, se trouve la poule aux œufs d’or de la société : la cellule d’électrolyse semi-industrielle de 25 000 ampères qu’un œil non averti prendrait facilement pour une benne à ordures électrifiée. Derrière la cellule, il y a un mur de tableaux électriques sophistiqués dans lesquels une électricité propre et renouvelable est convertie avant d’être envoyée, sous forme de courant, jusqu’au cœur de la cellule, où se trouve une anode inerte, immergée dans une solution électrolytique contenant du minerai de fer. Quand la température de la cellule atteint 1 600 °C, les électrons rompent les liaisons de l’oxyde de fer du minerai, produisant du fer liquide propre, d’une grande pureté, qui est récupéré au bas de la cellule.

Comme le disent les experts et les investisseurs, cette cellule semi-industrielle – dont la taille ne dépasse pas celle d’un bus scolaire – est l’élément qui distingue Boston Metal de ses concurrents. Si la recherche mondiale a fait d’autres avancées importantes dans le domaine de la décarbonation de l’acier, celles-ci reposent pour la plupart sur des procédés à l’hydrogène ou d’autres technologies éco-énergétiques. Par rapport à ces solutions, le procédé de Boston Metal a une caractéristique exceptionnelle : sa modularité. Il est en effet possible de construire des cellules MOE n’importe où, à petite ou grande échelle, ce qui en fait une solution particulièrement intéressante pour les pays émergents ayant accès à de l’énergie renouvelable en abondance.

Alors que des études récentes soulignent le coût élevé de la décarbonation de l’acier, la mise en place de la technologie MOE nécessite un investissement initial en capital nettement moins important. Sa conception modulaire et évolutive permet aux aciéristes d’ajouter des cellules en fonction des besoins.

« La modularité de cette technologie permet d’abaisser les coûts d’investissement initiaux et d’équilibrer plus facilement l’offre et la demande », indique William Sonneborn. « Un petit pays n’a pas besoin d’une aciérie gigantesque. La technologie MOE lui permettra d’implanter sa propre aciérie nationale au lieu de recourir à l’importation. C’est ce qui fait le grand attrait de ces cellules qui sont faciles à assembler et à déplacer. »

Revenons à l’usine pilote de Woburn où Guillaume Lambotte soulève le couvercle d’un grand baril de métal noir. Il explique que la poudre grossière de couleur ocre qui se trouve à l’intérieur est du minerai de fer, matériau de base de la fabrication de l’acier. Alors que la plupart des procédés requièrent un minerai de haute qualité, la technologie MOE de Boston Metal permet de fabriquer de l’acier à partir d’un minerai à teneur moyenne ou faible, un autre avantage de taille pour les pays émergents.

« La technologie MOE fonctionne tout aussi bien avec un minerai de fer de qualité médiocre », explique William Sonneborn. « Prenons l’exemple d’un pays comme le Togo qui dispose d’une grande quantité de minerai de fer à faible teneur. Pour fabriquer eux-mêmes de l’acier, les Togolais auraient dû importer du minerai d’Australie ou du Brésil. Maintenant, ils peuvent employer la technologie Boston Metal. »

« Pour s’urbaniser, les pays d’Afrique, d’Amérique centrale et d’Asie du Sud-Est ont besoin de toute la production d’acier supplémentaire possible. Faire en sorte que ces économies passent directement à une production d’acier zéro carbone est un levier d’une puissance exceptionnelle. »

Transformer le paysage mondial de l’acier

Avant de rejoindre l’équipe de Boston Metal, en 2017, son directeur général, Tadeu Carneiro, ingénieur métallurgiste de formation, avait effectué toute sa carrière professionnelle au sein du groupe brésilien CBMM, principal producteur mondial de niobium. Pour la retraite, lui et sa femme prévoyaient de partir immédiatement s’installer au bord de la mer, en prenant à peine le temps de s’arrêter pour acheter quelques tenues décontractées.

« On n’est même pas allés jusqu’au magasin », explique-t-il en riant tandis qu’il se remémore l’appel téléphonique lui proposant de prendre la direction de Boston Metal. « J’ai échangé le soleil du Brésil contre le charme de Boston. Réussir à décarboner l’acier, c’est une mission qui ne se refuse pas ! »

Selon Tadeu Carneiro, le déploiement de la technologie MOE de Boston Metal dans des pays émergents ayant accès à une énergie renouvelable abondante entraînera une transformation complète du paysage mondial de ce secteur.

Tadeu Carneiro explique comment la technologie MOE de Boston Metal pourrait transformer le paysage mondial de l’acier (vidéo en anglais).

Par le passé, la prospérité des géants de l’acier a reposé sur leur facilité d’accès à des mines de charbon, des réserves de minerai de fer, de l’eau ou un réseau ferroviaire. L’adoption du modèle de fabrication d’acier vert de Boston Metal serait particulièrement bénéfique pour les pays émergents à forte concentration d’énergie renouvelable.

« Avec l’abandon de l’ère du carbone et des émissions de CO2, les aciéristes vont aller là où il y a de l’électricité verte », explique Tadeu Carneiro. « Le paysage de l’acier risque de se transformer en fonction de la disponibilité d’électricité verte. »

Tadeu Carneiro rappelle que son Brésil natal dispose de la plus grande offre d’énergie renouvelable et des plus importantes réserves de minerai de fer d’Amérique latine. En 2023, Boston Metal a ouvert son premier site de fabrication au Brésil où la technologie MOE est employée pour produire des métaux à haute valeur ajoutée, à commencer par l’étain, le niobium et le tantale, à partir de déchets miniers. C’est là un autre atout de cette technologie et un important flux de revenu. L’investissement d’IFC dans la société servira en partie à financer ce site de production.

Boston Metal prévoit la mise en place en 2025 d’une première unité industrielle pilote. Une fois que celle-ci sera en fonctionnement, la société commencera à accorder des licences d’exploitation de sa technologie d’acier vert dont la commercialisation devrait débuter en 2026. En collaboration avec Boston Metal et son directeur, IFC s’emploiera alors à promouvoir l’adoption de cette technologie dans divers pays émergents choisis d’un commun accord. Il s’agit du Brésil et de l’Inde, de la Türkiye, de l’Indonésie, du Nigéria et de l’Égypte qui ont été sélectionnés en fonction de la disponibilité du minerai de fer, du potentiel d’électricité renouvelable et des capacités actuelles de production d’acier, ainsi que de l’intérêt des pouvoirs publics pour les politiques de technologies propres.

Le secteur prend ses marques pour atteindre la neutralité carbone

Le secteur de la sidérurgie est attentif à ces évolutions.

Dix des principaux producteurs d’acier se sont engagés à réduire leurs émissions de carbone à moyen terme. Du côté des consommateurs, la demande d’un acier plus propre prend de l’ampleur et le secteur est sommé d’assainir ses procédés trop polluants.

ArcelorMittal, numéro deux mondial de la sidérurgie, se présente comme le leader de la décarbonation de l’acier. Le directeur général, Aditya Mittal, qui a pris la succession de son père, Lakshmi Mittal, au début de l’année 2021, s’est engagé à réduire de 25 % les émissions de CO2 de la production d’acier du groupe d’ici à 2030.

Irina Gorbounova, directrice du Fonds XCarb Innovation d’ArcelorMittal

Irina Gorbounova, directrice du Fonds XCarb Innovation d’ArcelorMittal

Cette année, ArcelorMittal a investi 36 millions de dollars dans le premier cycle de levée de fonds de série C de Boston Metal. Il s’agit du plus gros investissement réalisé à ce jour par son fonds d’innovation XCarb qui a pour mission de repérer les technologies les plus prometteuses de décarbonation de l’acier.

Selon Irina Gorbounova, directrice du fonds XCarb, la technologie de Boston Metal satisfait à plusieurs des critères que le géant de la sidérurgie juge essentiels. La technologie peut-elle avoir un impact significatif sur la décarbonation du secteur ? Est-elle modulable ? En quoi est-elle exceptionnelle et quelles sont les difficultés de sa mise en œuvre ?

« Le fait que nous ayons choisi Boston Metal pour le plus important investissement initial consenti via Xcarb en dit long sur nos conclusions à son sujet », déclare Irina Gorbounova qui siège au conseil d’administration de Boston Metal. « En matière de décarbonation de l’acier, il n’existe pas de solution unique qui réponde à tous les problèmes. Mais Boston Metal a mis au point une technologie fascinante et nous sommes convaincus du rôle qu’elle va jouer dans l’histoire de la décarbonation. Nous voulons aider l’entreprise à déployer cette technologie et à en intensifier l’usage », ajoute-t-elle.

Irina Gorbounova précise que l’Inde, pays dans lequel ArcelorMittal investit déjà dans plusieurs solutions technologiques d’acier vert, est un marché porteur pour le déploiement de la technologie MOE. L’Inde, deuxième producteur mondial d’acier brut, détient de grandes réserves de minerai de fer et d’abondantes ressources d’énergie renouvelable. D’ici à 2050, près d’un cinquième de la production mondiale d’acier devrait venir d’Inde, contre environ 5 % actuellement.

La prise en compte des stratégies de développement mondial n’entrait pas particulièrement dans les préoccupations de Donald Sadoway lorsqu’il a commencé ses expériences sur les anodes inertes dans son laboratoire de Cambridge.

Lors de notre récente visite au siège de Woburn, nous l’avons observé, équipé d’un casque et de lunettes de protection, en train de contrôler les lignes MOE. Il s’est souvenu qu’à l’époque, son objectif principal était surtout de trouver un moyen plus efficace pour fabriquer de l’aluminium et de l’acier, pas vraiment d’aider l’humanité.

Aujourd’hui, il se réjouit à l’idée que la technologie MOE permette aux économies émergentes de réaliser un grand bond dans leur développement.

« J’aimerais beaucoup fournir à ces pays une technologie qui leur permette de fabriquer de l’acier chez eux, en utilisant leurs propres ressources naturelles et humaines, déclare-t-il. Ils auront ainsi le moyen d’être les artisans de leur propre avenir. »

Et Donald Sadoway d’orienter son regard vers la cellule semi-industrielle qui pourrait, d’ici peu, bouleverser un procédé industriel séculaire. « Ça, c’est vraiment la science au service de la société ! »

Article publié en septembre 2023